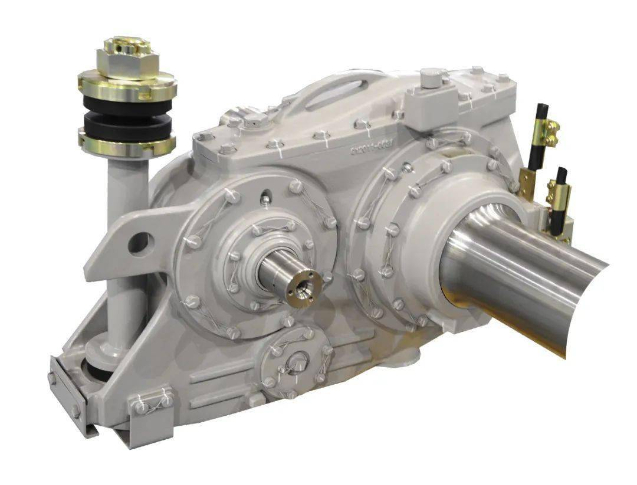

交汇点讯 近日,全省科学技术奖励大会在南京召开,表彰2020、2021年度江苏省科学技术奖获奖单位(集体)、企业和个人,中车戚墅堰车辆工艺研究所多个项目获奖。其中,“‘复兴号’中国标准动车组齿轮传动系统研发及应用”项目获得江苏省科学技术一等奖,该项目通过齿间传递,源源不断地把动力传到轮对,构建了风驰电掣般的中国速度。

“本次获奖项目抓住了高铁发展的风口,满足中国各速度等级‘复兴号’高铁的安全运行要求。”中车戚墅堰所副总工程师、科技管理部部长赵厚健介绍,随着更高时速、传递功率大幅提升、长大坡道等复杂运用工况需求的提出,齿轮传动系统等核心零部件的性能也亟待突破。

在该项目中,中车戚墅堰所通过自主研发,攻克了全天候及世界最高运营速度350km/h条件下齿轮传动系统振动、温升、长寿命等技术难关,研发高速动车组齿轮传动系统振动试验台进行多工况、全平台模拟试验,破解了齿轮传动系统全寿命周期结构性能、安全性、可靠性一体化验证及评估难题,突破了国际轨道交通领域传动系统高速运用性能极限,形成了系统性的动车组齿轮传动系统中国标准、中国核心技术。

“和‘和谐号’产品相比,‘复兴号’齿轮传动系统在设计、制造、试验等标准体系的制定上具有完全自主知识产权,突破了平台限制,产品互换性大幅提升,能满足‘复兴号’中国标准动车组跨国互联互通和高铁‘走出去’战略需求。针对广域、高速、长周期动车组运营需求,我们在研发过程中重点研究了多项关键技术,比如如何在高速服役工况下提升安全性能,如何在严苛环境下保障长寿命,如何模拟真实服役环境验证产品可靠性等。”中车戚墅堰所副总经理、总工程师靳国忠介绍。

在祖国广袤的大地上,从北到南,最低温度可达零下40℃,最高温度接近零上40℃,如何让齿轮传动系统适应如此大的温差环境,还要满足列车提速至350km/h?

据项目负责人、中车戚墅堰所技术研发中心传动技术研发部部长阙红波回忆,为了解决这一难题,团队成员翻遍了设备机械、电气、液压、软件等多个领域的书籍,反复商讨、推敲方案,最终开创性地提出了“温控技术”的想法。其间,团队画了上百张设计图;一个小小的设计改进,必须在试验台上做一二十次测试……从一个想法的萌发到发展成为一套体系,整个团队夜以继日耗时六个月,历经上万次试验,最终打造出了首款“中国制造”品牌的高铁列车齿轮传动系统。

“这意味着,我国打破了国外技术壁垒,建立了唯一的、具有完全自主知识产权的高铁列车齿轮传动系统研发设计平台和试验验证体系。”阙红波说。据介绍,项目共获授权专利60件,发明专利44件;制定行业标准2项;在国内外学术期刊上发表论文21篇;获软件著作权2项。

在看得见的器件上,要实现中国设计和中国制造;在看不见的技术工艺中,要奔腾着中国创造和中国思维。中车戚墅堰所研制的“复兴号”齿轮传动系统已具备30年2400万公里的超长使用寿命,相当于绕地球行驶600圈。产品在我国新造高铁列车中市场占有率达到90%。超过万套产品在中国铁路干线安全运行,实现了国内高铁线路全速度等级的全覆盖,并推广应用至可变轨距高速动车组,京张、京雄智能动车组中。

新华日报·交汇点记者 张宣